在制造业数字化转型的浪潮中,智慧工厂正成为工业4.0的核心载体。大数据与人工智能技术的深度结合,不仅重构了生产流程,更催生出全新的数据处理服务模式,为制造业的智能化升级提供了关键支撑。

一、智慧工厂的数据洪流与核心挑战

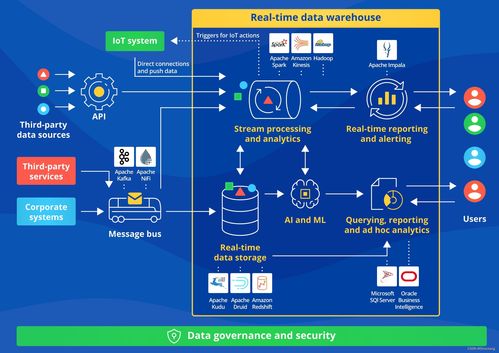

现代智慧工厂通过物联网传感器、智能设备、生产管理系统等,实时产生海量、多源、异构的数据,包括设备运行参数、产品质量指标、物料库存状态、能源消耗记录等。这些数据构成了工厂的“数字孪生”,但同时也带来了三大核心挑战:数据孤岛现象严重、实时处理需求迫切、价值挖掘深度不足。传统的数据处理方式已难以应对,亟需新型智能数据处理服务的介入。

二、智能数据处理服务的核心架构与实践路径

1. 边缘智能与云端协同的混合架构

为满足实时性要求,智能数据处理服务普遍采用“边缘+云端”的协同架构。在设备端或车间层部署边缘计算节点,对振动、温度、图像等高频数据进行实时预处理、异常检测与即时反馈,实现毫秒级响应。将清洗、整合后的高价值数据上传至云端或工厂数据中心,进行深度建模、趋势分析与宏观优化。这种架构既保障了控制指令的实时可靠,又充分发挥了云端的大规模计算与存储优势。

2. AI驱动的数据价值挖掘闭环

智能数据处理服务的核心在于将AI模型深度嵌入数据处理全链路。实践表明,成功的应用通常遵循“感知-分析-决策-优化”的闭环:

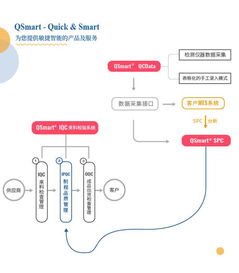

- 智能感知与质检:利用计算机视觉技术,对产品表面缺陷进行自动检测,准确率远超人工,并形成缺陷类型数据库。

- 预测性维护:基于设备历史运行数据与实时工况,通过机器学习模型预测关键部件(如主轴、轴承)的剩余寿命,提前安排维护,减少非计划停机。某汽车零部件工厂应用后,设备综合效率(OEE)提升15%。

- 工艺参数优化:通过分析生产参数(如温度、压力、速度)与产品质量(如强度、精度)之间的复杂非线性关系,利用强化学习等技术动态调整参数,实现质量最优化与能耗最低化。

- 供应链智能协同:整合订单、库存、物流数据,利用需求预测模型指导原材料采购与生产排程,降低库存成本,提高订单交付准时率。

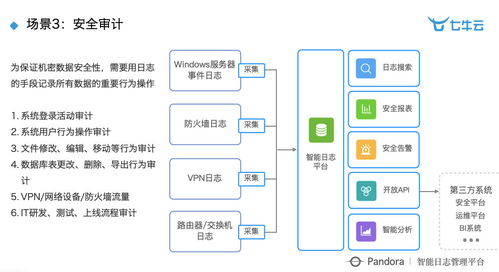

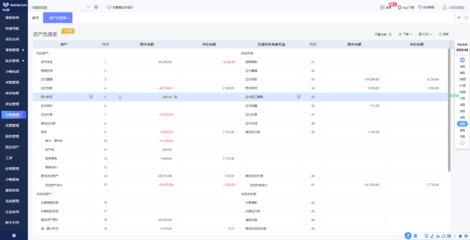

3. 数据中台:构建统一的数据服务能力

为打破数据孤岛,许多领先企业开始构建面向智慧工厂的数据中台。它将分散在各个系统(如MES、ERP、WMS)中的数据,通过统一的标准进行汇聚、治理、建模,形成可复用的数据资产(如“设备健康度指标”、“产品质量档案”),并以API服务的形式,灵活、高效地提供给生产优化、质量分析、能耗管理等各类应用场景,避免了重复开发,加速了智能应用的落地。

三、关键成效与未来展望

深度实践表明,基于大数据与智能的数据处理服务能为智慧工厂带来显著价值:生产效率提升20%-30%,质量控制成本降低15%-25%,能源利用率优化10%-20%。随着5G增强、数字孪生、知识图谱等技术的发展,数据处理服务将更加实时化、精准化与自主化。工厂的“大脑”将不仅能感知和分析,更能进行跨域推理与自主决策,最终实现从“感知智能”到“认知智能”的飞跃,持续驱动制造业向柔性化、绿色化、高端化迈进。